環境事業部の導入事例

環境事業部の導入事例

環境事業部の有機溶剤ガス回収装置の導入事例は1,000件以上あり、様々な業種のお客様にご利用いただいております。

設備内部における多種多様な発生源、溶剤に対しても豊富な知識を持ち、他社には無い独自の技術を用いてご提案いたします。

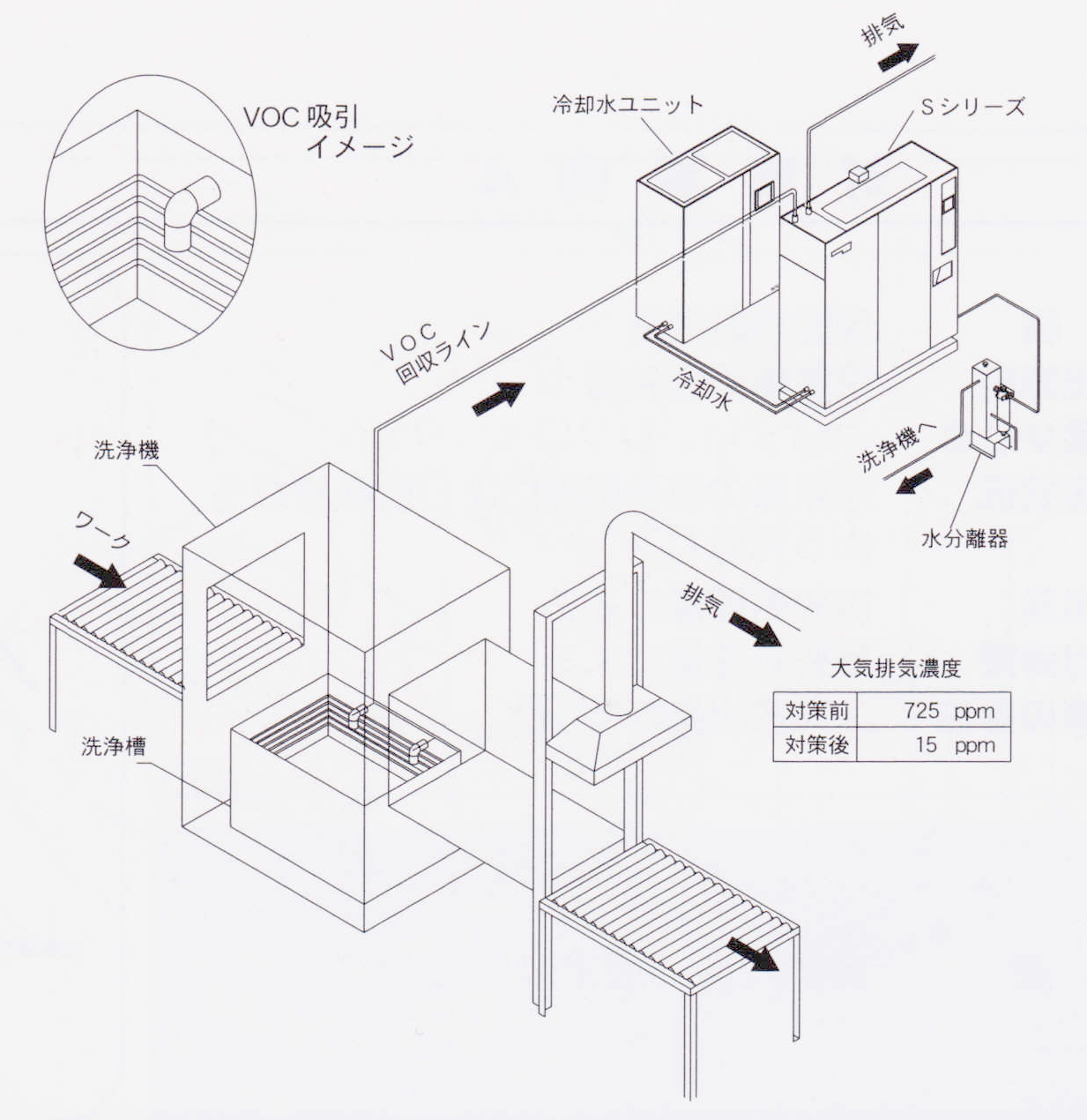

①A社:輸送機械器具製造業

A社では、主に運送用車両の部品洗浄をする設備があります。

この工程で使用している有機溶剤ガスは、トリクロロエチレンです。お客様からのご依頼としては、洗浄装置からの揮発ガスの溢れと、槽内での拡散などがあり、これが県条例の排出基準値を満たしていない為、解決してほしいとの事でした。

そこで、今回導入したのは有機溶剤ガス回収装置のSシリーズです。対策前は、大気排出濃度が725ppm、使用量が2.5t/月という多量な溶剤を放出していました。しかし対策後は、大気排出濃度が15ppm、使用量も0.85t/月となり66%の削減に成功しました。

これにより、課題となっていた県条例の排出基準値もクリアすることができました。

| 項目 | 内容 |

|---|---|

| 製品名 | REARTH ®Sシリーズ |

| 業種 | 輸送用機械器具製造業 |

| 排出施設 | 洗浄施設(囲い式単槽自動洗浄機) |

| 対象VOCガス | トリクロロエチレン |

| 発生状況 | 洗浄装置からの揮発ガスの溢れ・ 槽内での拡散など |

| 対策前の使用量 | 2.5t/月(大気排出量1.8t/月) |

| 稼働時間 | 24時間・22日/月 |

| 対策目的 | 県条例排出基準値クリア |

| 対策結果 | 対策前 大気排出濃度:725ppm・使用量:2.5t/月 |

| ↓66%の削減に成功 | |

| 対策後大気排出濃度:15ppm・使用量:0.85t/月 |

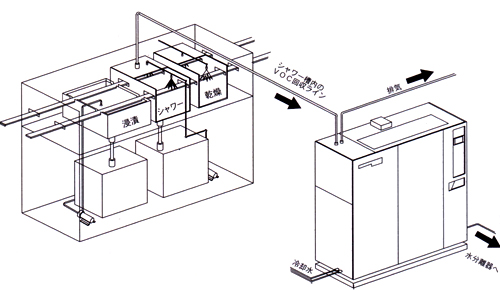

B社:電気部品製造業

B社では、主にコネクター端子を洗浄する設備があります。

この工程で使用している有機溶剤ガスは、1-ブロモプロパン(nPB)です。

お客様からのご依頼は、乾燥槽局所から排出される溶剤のコスト削減と環境対応のための排出量低減です。

導入したのは有機溶剤ガス回収装置のSシリーズです。対策前は、溶剤の使用量が1.6t/月で、その購入コストは224万円/月でした。しかし対策後は、使用量が0.55t/月、購入コストも77万円/月となり、66%の削減に成功しました。

これにより、147万円/月のコストメリットを生み出すことができました。

| 項目 | 内容 |

|---|---|

| 製品名 | REARTH ®Sシリーズ |

| 業種 | 電子部品製造業 |

| 排出施設 | 表面処理槽 (フープ式封孔処理) |

| 対象VOCガス | 1-ブロモプロパン(nPB) |

| 発生状況 | 乾燥槽局所排出からの排出 |

| 対策前の使用量 | 1.6t/月(大気排出量1.5t/月) |

| 稼働時間 | 24時間・30日/月 |

| 対策目的 | 消耗量低減によるコスト削減及び排出量低減(環境対応) |

| 対策結果 | 対策前 使用量:1.6t/月・溶剤購入コスト:¥2,240,000 |

| ↓66%の削減に成功【 ¥1,470,000/月のコストメリット】 | |

| 対策後使用量:0.55t/月・溶剤購入コスト:¥770,000 |

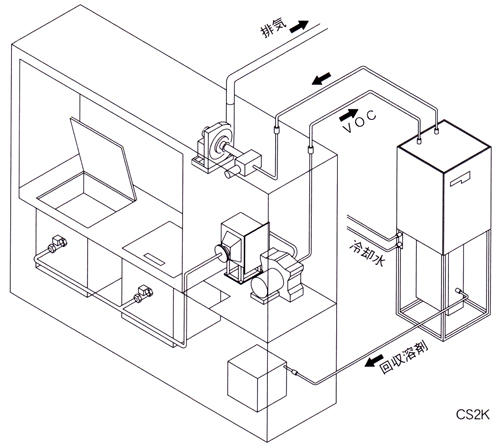

C社:輸送用機械器具製造業

C社では、主に金属部品を洗浄する設備があります。

この工程で使用している有機溶剤ガスは、炭化水素系溶剤です。

お客様からのご依頼としては、真空乾燥時に排出される溶剤の使用量を削減したいとのことでした。

今回は、可燃性用の有機溶剤ガス回収装置であるCSシリーズを導入しました。対策前は、溶剤の使用量が750㎏/月もありました。

しかし対策後は、使用量が110㎏/月となり、これにより85%もの削減に成功しました。

| 項目 | 内容 |

|---|---|

| 製品名 | REARTH ®CSシリーズ |

| 業種 | 輸送用機械器具製造業 |

| 排出施設 | 洗浄施設 |

| 対象VOCガス | 炭化水素系溶剤 |

| 発生状況 | 真空乾燥時の排出 |

| 対策前の使用量 | 750㎏/月 |

| 稼働時間 | 24時間・25日/月 |

| 対策目的 | 溶剤の使用量削減 |

| 対策結果 | 対策前 使用量:750㎏/月 |

| ↓85%の削減に成功 | |

| 対策後使用量:110㎏/月 |